Ich habe ein Problem mit einem Schaltnetzteil (Typ: PeakTech 1540 - Schaltnetzteil 13,8V/40A), für welches ich keine Erklärung habe.

Vor einiger Zeit wollte ich den CBA IV Akkutester bei höheren Strömen testen und habe ihn an das Netzteil angeschlossen. Dabei war ein Konstantstrom von 7A eingestellt. Nach ca. 15 Minuten gab es plözlich unerklärliche Spannungsschwankungen, so dass ich den Test abgebrochen habe.

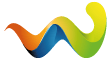

Heute habe ich den Test mit einem selbstgebauten Akkutester wiederholt. Dabei habe ich das Netzteil mit einer konstanten Leistung von 100W belastet. Der Strom wurde dabei vom Akkutester nachgeregelt. Nach 30 Minuten Dauerbetrieb traten auch diesmal diese Schwankungen auf. Ich habe den Test weiterlaufen lassen und 5 Minuten später war der Spuk vorbei und alles lief einwandfrei weiter. Insgesamt wurde das Netzteil 1 Stunde lang mit 100W belastet. Ich habe das aufgezeichnete Diagramm angehängt.

Während der 5 Minuten fiel die Spannung bis auf 12V ab. Außerdem schwankte sie sehr schnell. Die rote Kurve zeigt den Strom. Wahrscheinlich wäre es für den Test besser gewesen, wenn ich mit konstantem Strom entladen hätte. Das werde ich noch nachholen.

Jetzt meine Frage: Was kann die Ursache für dieses Verhalten sein? Ich könnte noch nachvollziehen, wenn nach einer halben Stunde Dauerlast plötzlich Probleme auftreten, wobei 100W für das Netzteil noch keine Herausforderung sind. Aber die "Selbstheilung" verstehe ich nicht. Hat jemand eine Idee? Ursprünglich hatte ich die Elkos in Verdacht aber da bin ich mir nicht mehr sicher.

73

Karsten - DL3HRT